半固态压铸成形技术知多少?

2023-03-204197人次浏览

熔模铸造、压力铸造、离心铸造等传统的成形技术,已难以满足汽车轻量化对高端零部件的要求,或许我们可以从半固态压铸成形技术中得到一些启发。

随着汽车轻量化趋势的发展,汽车零部件使用的材料也在发生改变。在乘用车领域,目前绝大多数缸体、缸盖和下缸体都采用了铝合金材料,从而带来了一系列新的加工挑战。熔模铸造、压力铸造、离心铸造等传统的成形技术,已难以满足汽车轻量化对高端零部件的要求。为了更好适应市场需求,寻求新的工艺或设备成为不少零部件生产厂家亟待解决的难题,或许我们可以从半固态压铸成形技术中得到一些启发。

何为半固态压铸成形?

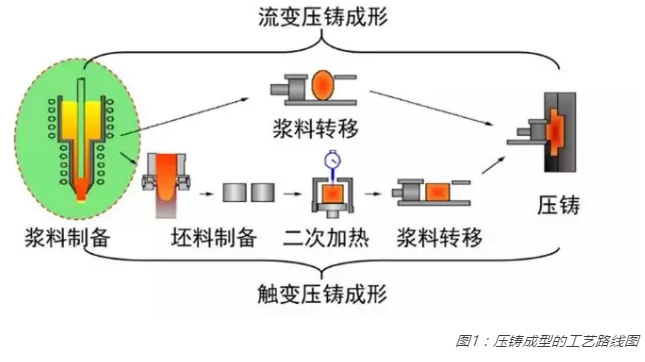

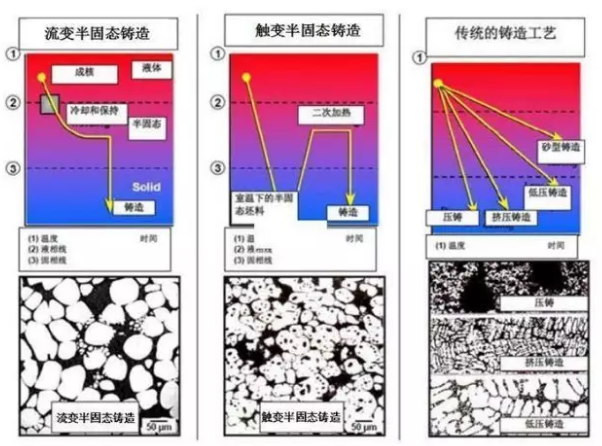

半固态压铸成形技术是指,铝合金在由液态向固态凝固的过程中,温度降至液相线和固相线之间(固液两相区)时,通过施加一定外界影响方式,使铝合金的显微组织呈为一种液相包围球状固相的组织,在此温度区间内,铝合金既可以像固体一样具有一定固定形状,也可以在受到轻微的外力挤压后轻易流动,并利用铝合金在这种状态下进行压铸成形的工艺。半固态成形技术是20世纪70年代初由美国麻省理工学院M.C.Flemings教授等提出了一种新的金属成形方法,其技术路线见图1所示。

半固态压铸的原理及优势

半固态金属成形技术打破了传统的枝晶凝固模式,在成分及组织均匀性、提高成形零件的综合力学性能及降低成形件内部缺陷等方面具有其独特的优势。其加工温度比液态低,凝固收缩小从而铸造疏松少(或无),充型平稳从而气孔缺陷和氧化物夹杂少(或无),可以进行固溶+时效(T6)热处理,改善传统铸造方法存在的铸造质量。半固态较低的成形温度使得模具热冲击小,延长模具寿命。相对锻造等热变形成形工艺,半固态成形变形抗力小,从而可一次大变形量加工成形形状复杂且精度及性能要求较高的零部件,克服传统锻造方法中成本高、不能成形复制件的缺点,具有净成形、高质量、高性能、低能耗、低成本等许多独特的优点,被国内外研究学者誉为21世纪最具前途的金属材料加工技术之一。

半固态压铸成形技术设计及开发

半固态压铸模具设计及开发应遵循一些基本的原则,如在设计过程中应避免或减少汇流,需要增加油或电加热系统,考虑温度梯度的影响等;为了保证高压补缩顺利进行,充型之后铸件留有补缩通道,浇道横截面积沿充型方向应减少10-20%;内浇口应设置在零件最厚的位置,而且内浇口尺寸比常规铸造要厚;由于半固态浆料中含有一定质量分数的固相,浆料粘度比传统铸造高,半固态浆料压铸时,低速压射阶段的压射速度可比液态金属压铸时快些,高速压射阶段的压射速度要比液态金属压铸时慢些。

在世界范围内,压铸厂正在开展各种开发工作,特别是在流变压铸方面。成本和工艺优化是进一步开发的主要目标。从长远来看,半固态铸造成型铸件将在高应力零件中发挥重要作用。

(文章部分内容来自压铸实践、盖世汽车、中国压铸展)